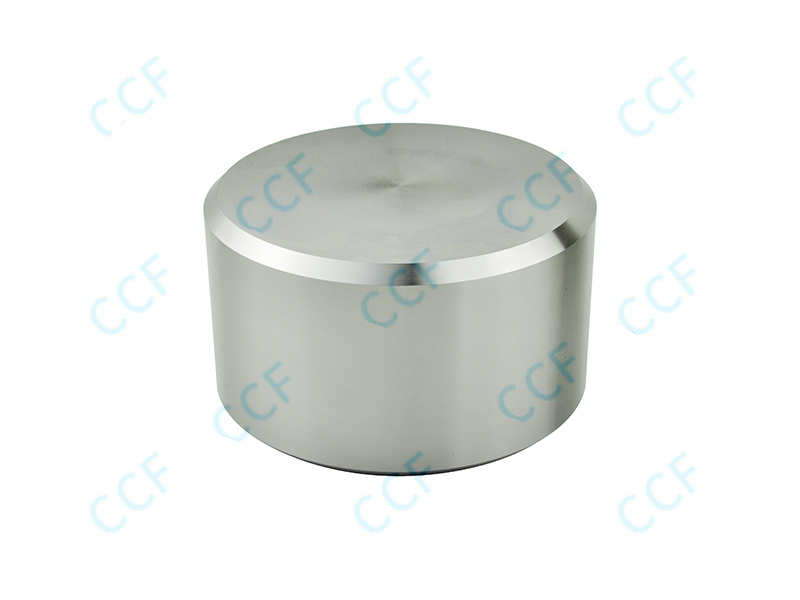

Poros berongga , sebagai komponen kunci yang sangat diperlukan dalam rekayasa mesin, kecanggihan proses pembuatannya secara langsung mempengaruhi kinerja dan masa pakai poros. Pembuatan poros berongga dimulai dengan pilihan bahan. Menurut lingkungan penggunaan dan persyaratan kinerja poros, bahan logam yang sesuai seperti stainless steel, baja paduan, dll. Akan dipilih selama pembuatan. Setelah bahan dipilih, pretreatment diperlukan, termasuk pembersihan, penghapusan karat, pengeringan dan langkah -langkah lain untuk memastikan kebersihan permukaan material dan meletakkan fondasi yang baik untuk pemrosesan selanjutnya.

1. Casting dan Forging

Casting adalah proses yang umum digunakan dalam pembuatan poros berongga. Melalui cetakan casting, cairan logam cair dituangkan ke dalam cetakan, dan tubuh poros dengan struktur berongga terbentuk setelah pendinginan dan pemadatan. Proses pengecoran dapat menghasilkan poros berongga dengan bentuk kompleks dan dimensi yang tepat, yang cocok untuk produksi massal. Coran mungkin memiliki cacat seperti pori -pori dan penyusutan, yang perlu ditingkatkan melalui perlakuan panas atau pemesinan berikutnya. Forging adalah proses pembuatan penting lainnya, yang memanaskan, menekan dan merusak billet logam untuk membentuk bodi poros dengan struktur berongga. Proses penempaan dapat meningkatkan kekuatan dan ketangguhan poros berongga dan meningkatkan struktur internalnya, tetapi proses penempaan memiliki persyaratan tinggi untuk peralatan dan teknologi, dan biaya produksi relatif tinggi.

2. Pemesinan

Apakah itu casting atau penempaan, perlu dikerjakan untuk memenuhi persyaratan desain akhir. Pemesinan terutama termasuk putaran, penggilingan, pengeboran, membosankan dan proses lainnya.

Putar: Digunakan untuk memproses permukaan silinder luar poros berongga untuk memastikan akurasi dimensi dan kekasaran permukaannya.

Milling: Digunakan untuk memproses bagian karakteristik seperti wajah ujung poros dan keyways.

Pengeboran dan Bosan: Ini adalah proses utama untuk membentuk struktur berongga di dalam poros berongga. Dengan mengontrol laju umpan dan kecepatan alat secara akurat, akurasi dimensi dan kualitas permukaan lubang dalam dapat dipastikan.

4. Perlakuan panas

Perlakuan panas adalah cara penting untuk meningkatkan kinerja poros berongga. Melalui proses perlakuan panas seperti anil, menormalkan, memadamkan, dan tempering, tegangan internal yang dihasilkan selama pengecoran atau penempaan dapat dihilangkan, biji -bijian dapat disempurnakan, dan kekerasan dan ketahanan aus bahan dapat ditingkatkan. Perlakuan panas juga dapat meningkatkan stabilitas dimensi dan ketahanan kelelahan poros berongga.

3. Perawatan Permukaan

Langkah terakhir adalah perlakuan permukaan. Menurut persyaratan penggunaan, poros berongga dapat mengalami perawatan permukaan seperti sandblasting, peening tembakan, elektroplating, dan penyemprotan. Perawatan ini dapat meningkatkan resistensi korosi, resistensi keausan, dan estetika poros.

Proses pembuatan poros berongga adalah proses yang kompleks dan rumit. Dari pemilihan material dan pretreatment hingga casting, penempaan, pemesinan, perlakuan panas, dan perlakuan permukaan, banyak tautan membutuhkan kontrol ketat dari parameter kualitas dan teknis. Hanya dengan cara ini produk poros berlubang dengan kinerja dan keandalan yang sangat baik diproduksi. Dengan kemajuan sains dan teknologi yang berkelanjutan dan inovasi berkelanjutan dari proses manufaktur, proses pembuatan poros berongga akan terus berkembang dalam arah yang lebih efisien dan tepat.